Инженерный центр в Меркенише |

Ford of Europe нынче разрабатывает и выпускает автомобили только малого и среднего классов. В Меркенише расположен один из двух европейских инженерных центров компании со штатом из двух тысяч специалистов. Но нас сейчас интересуют только те двадцать человек, которые отвечают за пассивную безопасность европейских автомобилей Ford. В том числе и автомобилей Ford Escort. |

Вот кто ответит нам, почему и в

нашем краш-тесте (см. АР № 2, 1999),

и на испытаниях серии EuroNCAP (см. АР № 6, 1999),

где хэтчбек Escort заработал всего

две звезды, их детище отнюдь не

блеснуло высоким уровнем

пассивной безопасности...

Но беседа не клеилась — фордовцы

все время переводили стрелки на

новейший Ford Focus. Да, мол, мы и сами

не в восторге от результатов

испытаний Эскорта. Зато

посмотрите на Focus — как уверенно

он вошел в тройку лидеров

рейтинга EuroNCAP!

| Ситуация начала проясняться, когда мы пошли на экскурсию по владениям специалистов по пассивной безопасности. Первым впечатлением было... легкое разочарование. Ничего такого, чего бы нельзя было увидеть на ВАЗе или на Дмитровском полигоне, здесь нет. Пресс для испытаний крыши на прочность, стенд для отрыва точек крепления ремней безопасности, малая катапульта, на которой по рельсам разгоняют и резко затормаживают отдельные части кузова... Все это в Меркенише, в основном, собственного изготовления и работает уже давно. Разгонная катапульта для разбивания автомобилей здесь тросового типа, а прозрачный "дачный шифер" над разгонной полосой защищает фордовских испытателей от дождя, но не от холода — утеплен только отсек для подготовки автомобиля. |  "Крышу над катапультой неплохо бы и обновить", — вздыхает начальник лаборатории Петер Потхофф |

На ВАЗе, между прочим,

"большая" катапульта

оснащена линейным

электродвигателем и полностью

накрыта теплым ангаром.

Но меж тем все оборудование в

Меркенише исправно выполняет

свои функции. На наших глазах

специалисты провели краш-тест

американской модификации

универсала Ford Focus — прямой

лобовой удар. Все прошло как по

маслу. Автомобиль разогнали до

скорости 56 км/ч, и он благополучно

въехал в бетонный куб. Деформации

салона и перемещения рулевой

колонки на глаз почти не было

заметно, обе двери открылись без

проблем. Кстати, оборудование для

сбора информации с манекенов

фордовцы располагают не в

багажнике автомобиля, как делают

чаще всего в других лабораториях,

а в тележке, прицепленной к тросу

позади машины и с помощью

нехитрого приспособления

останавливающейся в метре от

заднего бампера, — это тоже их

собственная конструкция.

|

|

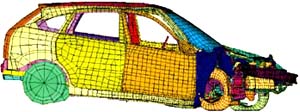

| Ford Focus после фронтального смещенного краш-теста с деформируемым барьером и его математическая модель. По словам специалистов из Меркениша, разница между результатами реальных и виртуальных краш-тестов не превышает 5% | |

Судя по всему, фордовцы, оснащая

лаборатории пассивной

безопасности Меркениша,

руководствовались принципом

разумной достаточности. У них

было все необходимое, чтобы

проводить положенный по

сертификационным требованиям

набор испытаний. Но, как и всякая

крупная автомобильная компания,

Ford еще в те времена ввел более

жесткие внутрифирменные

стандарты безопасности, и в конце

80-х — как раз в то время, когда

заканчивалась разработка

Эскорта последнего поколения, —

здесь начали проводить испытания

смещенным столкновением.

Но Mercedes-Benz стал делать это на

добрый десяток лет раньше! Да и

сейчас признанные авторитеты в

области пассивной безопасности

проводят такие краш-тесты,

которых фордовцы пока что не

делают. Например, в Меркенише не

разбивают два автомобиля лоб в

лоб, разгоняя их навстречу друг

другу (такими краш-тестами

хвастаются Mercedes-Benz и Saab). Но здесь

резонно возражают: "А зачем нам

сталкивать два автомобиля, когда

для имитации этого и создан

деформируемый барьер? А потом,

теперь "живые" краш-тесты

нужны нам только для того, чтобы

иногда проверять результаты

виртуальных испытаний.

Вычислительные мощности — вот

что главное в современной

пассивной безопасности!"

И в этом отношении фордовцы —

бесспорные лидеры.

ЭТОТ ВИРТУАЛЬНЫЙ, ВИРТУАЛЬНЫЙ МИР

В отличие от реального бокового краш-теста, на экране компьютера можно в деталях исследовать, когда и обо что ударился манекен |

"Обычный

краш-тест требует 200

человеко-часов рабочего

времени. Стоимость каждого

разбиваемого прототипа,

которые в процессе

разработки нового

автомобиля создаются

практически вручную, — сотни

тысяч долларов. А

суперкомпьютеру Cray, которым

оснащен центр в Меркенише, в

зависимости от степени

детализации нужно на

проведение одного

виртуального краш-теста от

пятнадцати минут до восьми

часов, что обходится

компании в сумму от $200 до $5000.

Чувствуете разницу?" Фордовский специалист по CAE, computer-aided engineering, или, по-нашему, по автоматизированному проектированию, щелкает кнопкой мыши, и на 21-дюймовом экране рабочей станции Hewlett Packard возникает виртуальный Ford Focus — его математическая модель, составленная из 80000 маленьких "кирпичиков" с заданным характером деформации. Запустив специальную расчетную программу "анимации", можно смоделировать любой вид столкновения — для этого достаточно добавить математическую модель бетонной стенки или деформируемого препятствия и задать скорость и угол наезда. |

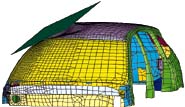

Ford Focus: кузов после виртуального бокового краш-теста |

А потом можно прокрутить ролик со столкновением с любой точки, в том числе и из салона автомобиля, и в любом масштабе. Не нравится результат краш-теста? Можно тут же ввести изменения в конструкции кузова, запустить повторный обсчет — и уже через несколько часов получить новый результат.

| Представляете,

насколько это упрощает и

ускоряет конструкторскую

работу? Компьютеры расположенных по всему миру инженерных центров фирмы Ford связаны внутренней корпоративной сетью Ford Intranet, и их совокупная вычислительная мощность (суперкомпьютеров Cray Triton и C90 — семь штук!) превышает возможности NASA. Сразу же после того, как в Меркенише закончат просчитывать очередной краш-тест, коллеги из Австралии или Детройта смогут прокрутить его на экранах своих компьютеров, оценить с точки зрения сертификации по местным требованиям и в случае необходимости внести изменения в конструкцию и запустить повторный обсчет. |

Согласование срабатывания надувной подушки и ремня безопасности с пироподтягом и ограничителями натяжения куда удобнее и быстрее отрабатывать на математической модели, нежели на катапульте |

Конечно, на суперкомпьютерах просчитывают не только краш-тесты, но и рабочие процессы в двигателе, и управляемость, и степень вибронагруженности... Но из тех 72000 процессорных часов фордовских суперкомпьютеров, которые были отпущены на разработку модели Focus, более 40000 ушло именно на решение задач пассивной безопасности.

Испытания крыши на прочность давно вошли в перечень обязательных тестов. А теперь их проводят и на компьютере |

А что же "живые" краш-тесты — неужели они теперь не нужны? Конечно же, это не так. Проводить натурные испытания надо, но, в основном, только для того, чтобы сверять результаты виртуальных краш-тестов. И для того, чтобы поспевать за возросшими возможностями математического моделирования, компании все же пришлось раскошелиться и на новое оборудование для испытаний по пассивной безопасности. Но стоит оно в другом европейском инженерном центре — в английском Дантоне, куда мы и направились из Кельна. |